一种基于PVDF的车辆动态称重系统设计

针对高速公路车辆超载问题,设计了 一种基于PVDF的车辆动态称重系统。首先介绍了动态称重系统的硬件系 统,然后比较了三类压电传感器优缺点,简述了 PVDF传感器的安装,给出了电荷放大器以及信号采集器等硬件的选择, 并对软件系统的设计流程进行了分析。最后设计了动态称重系统试验,对系统进行了验证。

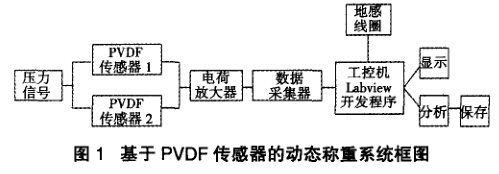

当前我国交通运输量呈现出快速上升趋势,随 之而来的超载超限现象越来越严重。超载超限车辆 不但会对现行路面以及桥梁带来严重的破坏,也会 给行车安全带来巨大隐患。动态称重系统(Weight In Motion,简称WIM)可以有效帮助我国交通部门整治 车辆超载超限现象。目前国内使用较多的动态称重 系统是应变式轴重秤,应变式轴重秤采用的是应变 式传感器,系统的动态测量精度较高,但车辆通过传 感器的速度须小于10 km/h,实际应用中一般为5 km/h,适用于低速动态称重,在高速动态称重中误差 较大除应变式传感器的动态称重系统外,还有电 容式传感器、光纤传感器以及压电式传感器动态称 重系统。电容式传感器,它易受电磁干扰,寿命低,使 用一段时间后由于电容器内填充介质变形,需重新 校正,在动态称重系统中应用的比较少。光纤传感器 的制作技术复杂,价格昂贵,目前还处在研究试用阶 段,在动态称重系统中并没有投入实用。压电式传感 器则具有响应速度快、体积小且易于安装,使用寿命 长,价格低,技术简单容易实现的优点。本文采用了 压电式传感器设计了一种动态称重系统,可以实现 高速动态称重,并且施工简单,不会对道路结构造成 损害。该动态称重系统由硬件系统与软件系统组成, 其整个系统框架如图1所示。

1.硬件系统设计

1.1硬件系统组成

动态称重系统主要由压电薄膜轴(PVDF)传感 器、电荷放大器、数据采集器、地感线圈、工控机等组 成。PVDF传感器的作用是当车辆轮胎作用在它上 面时,将力信号转换为电荷信号并将其输出;电荷放 大器负责将传感器采集到的电荷信号放大并将其转 换为电压信号;数据采集卡负责将电荷放大器放大 后的模拟电压信号转换为数字电压信号,传输进工 控机中,再由工控机进行数据处理分析;地感线圈分 别安装在传感器前方和后方,当车辆通过时,地感线 圈分别触发数据采集卡开始对信号的采集与停止对 信号的采集,并将车辆的通过信号传给工控机计算 出车速。

1.2传感器的选择

压电传感器具有响应速度快的特点,可实现高速 动态称重。压电传感器主要分为压电陶瓷传感器、压 电石英传感器和压电薄膜轴(PVDF)传感器三类% 压电陶瓷是具有压电特性的电子陶瓷材料,与 典型的不包含铁电成分的压电石英晶体的主要区别 是:构成其主要成分的晶相都是具有铁电性的晶粒。 压电陶瓷的压电常数很高,一般是石英晶体的几十 倍。在湿度大的环境中压电陶瓷传感器的响应特性 会变差,甚至失效。实际应用中,压电陶瓷传感器在 动态称重方面的应用比较少。

压电石英传感器是利用石英晶体的纵向压电效 应将重量信号转换成电信号的装置%其量程范围广,频率响应范围能在低至接近零周,高达十千周的 范围内工作;防水、防砂,不需要维护;刚度大,固有 频率高,动态响应快;时间老化率低,无热释电现象, 工作可靠性高,寿命长;压电石英还几乎不受环境温 度限制,对温度的敏感性低;具有较好的线性。压电 石英传感器的压电特性非常稳定,但很弱,压电常数 小,灵敏度不高,并且压电石英传感器的安装需要用 直接埋入路面的方式,因而会受到路面形变的影响, 在更换时需要进行路面维修。

压电薄膜轴传感器制作的材料为PVDF(聚偏二 氟乙烯),是一种新型的聚合物压电薄膜' 其优点在 于制作成本低,其膜是薄的、易弯曲的塑料薄膜,其弹 性和屈从性是压电陶瓷的许多倍,并且它易加工和处 理,重量轻,具有相当宽的频率范围,动态特性与机械 性能良好,能够在急剧变化的环境条件下工作。

通过以上压电传感器特性分析,本文选用了压 电薄膜轴传感器作为动态称重系统的传感器。采用 由美国 ME AS 公司生产的 Roadtrax BL Traffic Sen- sorsI类WIM压电薄膜轴传感器,其型号为2- 1005438-Y,由于压电薄膜轴(PVDF)传感器在动态 称重时产生的电荷量较少,并且它对电磁信号比较 灵敏,所以在动态称重中须对信号线采取良好的屏 蔽措施。

1.3 PVDF传感器的安装

为了使压电薄膜轴(PVDF)传感器处于较好的工 作状态,又可以对PVDF传感器进行有效的保护,根 据PVDF传感器的特点,本文设计了一种夹心式的传 感器封装方法。首先把PVDF传感器用环氧树脂固 定在一块软胶垫上,然后在传感器的两边用与传感 器等厚度的环氧树脂填充,使其不会有突起,再覆盖 一层软胶垫在上面’封装成传感器部件,最后再将封 装好的传感器部件固定在路面上,如图2所示。

当车辆行驶过传感器时,车辆施加在传感器上 的力,可分解为横向、纵向和垂直方向的力,但只有 垂直方向的力是动态称重所需要的,其它两个方向 的力则会对动态称重带来干扰和误差。车辆在正常 向前行驶时,沿传感器的横向力可以忽略不计,纵向 力的干扰问题可通过采用粘胶固定传感器部件的安 装办法来解决。

1.4电荷放大器

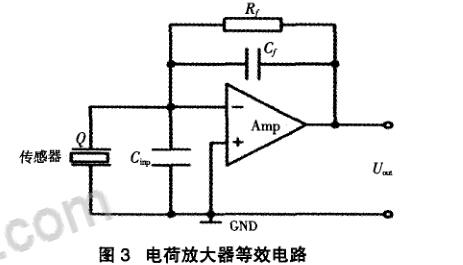

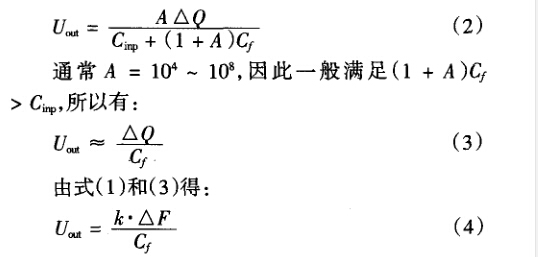

一般压电材料的输出信号为电荷信号,而且压 电材料自身的电阻是有限的,因此其电荷会慢慢漏 掉,需要利用电荷放大器和阻抗变换把信号放大并 且转换为容易测量的电压信号,如图3所示为电荷 放大器等效电路图,其中为当车辆作用于传感器 时PVDF传感器输出的电荷量,Amp是运算放大器, 为放大电路的输人电容,cf为放大电路的反馈电 容,&为放大电路的反馈电阻,仏为放大电路的输 出电压。

根据压电效应,压电材料的输出电荷与对压电 材料的作用力成线性关系,即

其中:为压电材料的输出电荷量,AF为作 用于压电材料的特定方向上的压力,为比例系数。由 图3知,C/的作用相当于改变了输入阻抗,根据密勒 定理,可将反馈电容&折合到输人端,又取4为运 放开环放大倍数,则其等效电容C} = (1 + ,该 电容与Cinp相并联,在不考虑正负的情况下,有:

式中反馈电容C/为固定不变的,因此输出电压 UM和作用力AF成线性正比关系,从而放大电路实现 了电荷信号转换为电压信号,并且放大信号的功能。

本系统选用了美国精量公司的LAB AMPLIFIER 电荷放大器,该放大器的输入电阻可达1GI1,满足传 感器与电荷放大器的阻抗比。

1.5数据采集器

数据采集器主要负责将电荷放大器转换得到的 模拟电压信号转换成为数字信号以便工控机进行数 据处理。本系统所采用的数据采集器型号为 USB5939, USB5939是一种双通道采集卡,它的A/D 转换器类型为AD7321,其转换精度为12位,模数转 换速率达到500 ksps,模拟输入阻抗达到10MQ,并 且电荷放大器的输出阻抗较小,所以该A/D转换器 可以与电荷放大器有着良好的阻抗匹配。A/D转换器 的测量精度达到0.1%,在测量精度上满足整个系统 的误差要求。图4为USB5939采集卡的实物图。

1.6地感线圈

本系统选用直径0.75 mm的铁氟龙高温软导线 制作而成的线圈及伊兰度公司生产的地感车辆检测 器。当有车辆经过埋设路面下地感应线圈时,会引起 相应的电感量变化,通过检测器进行检测就可以知 道有车辆经过,本系统铺设有前后两个地感线圈,通 过前后两个地感线圈的检测器输出信号计算出车速 和车流量等相关参数。地感应线圈测量精确不受路 面路况、天气气候等因素的影响,造价便宜,性价比 高。检测器则通过接收地感应线圈电感变化信号,当 有车辆经过时,电路闭合,从而向外输出一个开的开 关量信号;当没有车辆经过时,电路是断开的,一直 向外输出闭的开关量信号。

1.7工控机

系统选用IPC-610L工控机,主板为 AKMB-G41,CUP采用的是酷睿四核。研华IPC-610L 用户界面友好,具有良好的可靠性,在粉尘、高/低温、 潮湿、震动等恶劣环境中依然能工作并且具有快速 诊断以及良好的可维护性。该工控机还能同时利用 各种资源,并支持各种操作系统,多种语言汇编,多 任务操作系统,可进行实时在线检测与控制,快速响 应动态称重检测状况的变化,及时进行动态称重数据采集和数据处理,能在复杂环境下工作,屏蔽外界 干扰,保证系统的正常运行。

2.传感器的铺设方式与动态称重算法

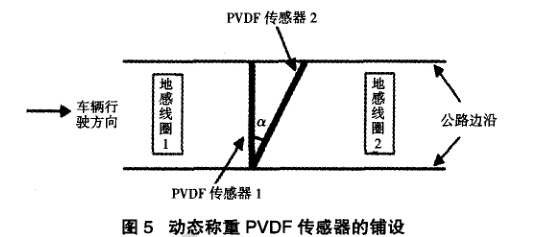

动态称重PVDF传感器的铺设方式如图5所示, 其中PVDF传感器1与公路边沿垂直,PVDF传感器 2与公路下边沿形成60°夹角。两条传感器铺设形成 一个的夹角,采用该铺设方式可以得到车辆各种参 数,并且可以进行汽车轮迹横向位置识别。

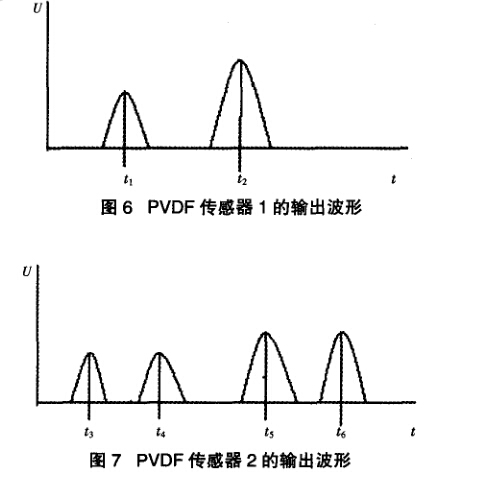

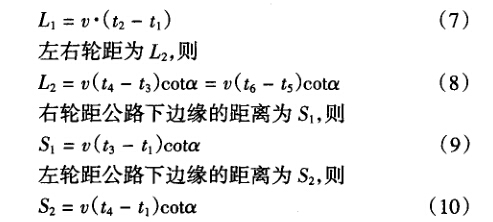

当2轴车辆经过图5所示的PVDF传感器时,可 获得两个传感器的输出波形分别如图6、图7所示。

如图6所示A是车辆前轮压过PVDF传感器1 时产生的信号峰值时间山是车辆后轮压过PVDF传 感器1时产生的信号峰值时间。如图7所示,在和 t4时的信号峰值分别是车辆前轴右轮胎和前轴左轮 胎压过PVDF传感器2时产生的,在《5和&时的信 号峰值是分别是车辆后轴右轮胎和后轴左轮压过 PVDF传感器2时产生的信号。由这两个传感器的输 出信号可以测出车重。

当汽车车轮压上传感器时,传感器的电压输出 从零上升到峰值,当车轮离开传感器时,输出从峰值 降到零。脉冲宽度在9 ms~19 ms左右,当汽车行驶 速度越快时,脉冲宽度就越窄,由于车辆轴重与传感 器输出的电压信号积分面积和速度的乘积之间具有 较好的线性关系。所以车辆轴重载荷采用面积积分 法来确定,面积积分法的•算方法如下(5)所示,式中:取为汽车轴重;C为调整系数;S= u(t)

dt,为采集的电压信号对时间的积分A为电压信号 上升开始时间A为电压信号下降结束时间;车速《 由地感线圈测得。

系统运行前需要先对调整系数C进行标定。对 于压电式动态称重系统来说,传感器固定的程度、路 面的情况的不同均会影响C值。在给定W的情况下 通过试验对C进行标定,求出的大小:

利用车辆压过PVDF传感器1可以分别得到前 轴重与后轴重,将前后轴重相加便得到车辆总重,当 车辆压过PVDF传感器2时可测各车轮重,将前面两 个车轮重相加便得到前轴重,同理可得后轴重,前后 轴重相加便得到了车辆总重。最后取两个传感器所 测车辆总重的均值为车辆重量。由此可获得该车辆 的重量信息,实现动态称重。通过取两个传感器所测 车辆总重的均值可以提高称重精度。与此同时。前后 轴距,左右轮距以及汽车轮迹横向位置也可以通过 计算得到,其计算公式如下:

取前后轴距为A,则

通过&与S2从而得知汽车轮胎行驶在公路上

的位置,从而可实现对轮迹横向位置进行监测。

结合轴距、轮距以及车辆轮迹横向位置参数,可 以帮助识别出车型,按照车型分类标准和超重管理 规定,可以有效地判别该车辆是否超载,并统计出路 面不同位置上的车流量,帮助探究实现路面的安全 运营和寿命评估。

3.动态称重系统的软件设计

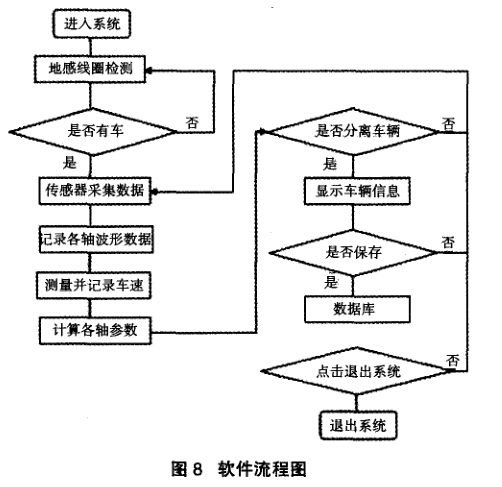

本系统的软件设计主要包括:主程序设计、数据 采集、数据处理、显示程序等。软件的设计要遵循模 块化、用户化、开放性和网络化、实用经济性等原则。 在本系统中软件设计采用了 C++语言及matlab语 言进枝软件编写,C++程序设计具有开发时间短,效 率髙,可靠性高,所开发的程序更强壮的优点。由于 C++编程的可重用性,可以在应用程序中大量采用成 熟的类库,从而缩短了开发时间。matlab则具有强大 的数据处理和数据显示功能,数据是matlab操作的 主要对象,可靠的数值计算和符号计算功能、强大的 绘图功能、简单易学的语言体系以及为数众多的应 用工具箱是matlab区别于其他科技应用软件的显著 标志。

通过C++语言编写AD7321的数据采集程序,并 将采集到的数据传人matlab编写的程序中进行处 理,通过小波去噪,对波形进行积分并采用上述公式 求得车辆重量及车辆各参数,然后在前面板上显示 通过车辆的信息,并进行保存。

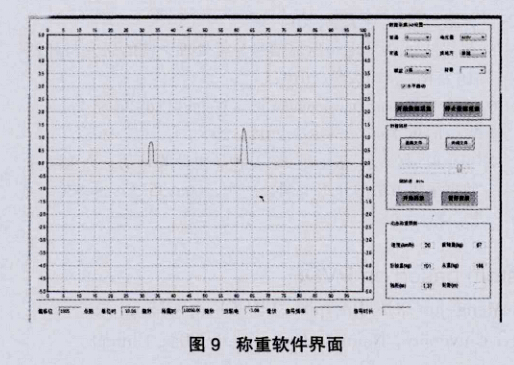

系统软件实现的功能有:通过地感线圈的触发 来实现车辆的分离;计算车轴重量;根据波形数计算 车轴轴数,求得轮距、轴距;通过地感线圈对速度信 息进行计算;存储计算数据。软件设计流程如图8所 示。称重软件界面如图9所示。

4.动态称重试验

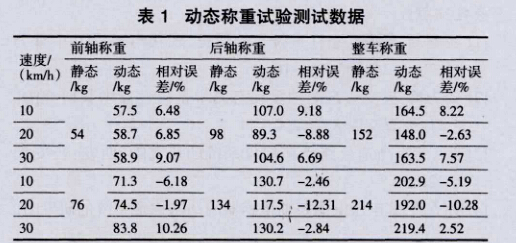

为了检测该动态称重系统的称重精度,在校内 进行动态称重试验,选取了一段车流量少的水泥道 路,但由于道路长度较短,所以能达到的最高测试速 度有限(专30 km/h).在试验中选用电动自行车作为 行驶车辆来进行动态称重的试验,让电动自行车分 别搭载不同重量物件来进行不同速度下的动态称 重,记录下动态称重的数据,然后与静态称重的称重 结果对比。由于电动自行车前后轴每轴只有一个车 轮,由此只按式(5)对系统进行称重试验及车重计 算,取两个传感器所测电动自行车重量均值为最后 所得的车重。

试验设计为两个工况。在工况一当中,电动自行 车的重量在静态下称量为152 kg,其中前轴重量在 静态下称量为54 kg,后轴重量在静态下称重为98 kg,电动自行车行驶的速度分别为10 km/h,20 km/h, 30 km/h.

工况二中,电动自行车的重量在静态下称量为 214 kg,其中前轴重量在静态下称量为76 kg,后轴重 量在静态下称重为134 kg,电动自行车行驶的速度 分别为 10 km/h, 20 km/h, 30 km/h.

两工况称重结果如表1所示,表中分别列出了 在10 km/h,20 km/h,30 km/h三种速度下,工况一、 二在电动自行车行驶时的前轴、后轴及整车重量的 测量结果,同时还计算出两工况下电动自行车在行 驶时的前轴、后轴及整车重量与静态时的前轴、后轴 及整车重量的相对误差大小。

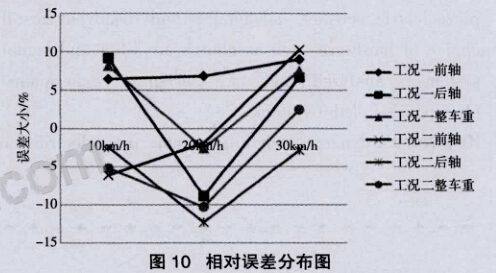

分别选取工况一前轴,工况一后轴,工况一整车 的重量以及工况二前轴,工况二后轴,工况二整车的 重量对应不同速度10 km/h,20 km/h,30 km/h取得 的相对于静态重量的误差,绘制出在不同速度下两 工况的前轴、后轴及整车重量测量的误差分布,如图 10所示。

根据工况一、二的试验数据以及相对误差分布 图可以发现,试验得到的动态称重测量结果相对于 静态称重测量的误差在15%内,表明称重系统满足 设计要求。

5.结束语

压电薄膜轴(PVDF)传感器具有车辆通过速度 高,安装与维护方便等优越性。本文基于压电薄膜轴 传感器的动态称重系统经过合理设计,选择合理配 套的放大器及A/D转换器等硬件,同时设计好系统 相应的软件平台,动态称重系统可以得到较好的测 试结果,试验结果满足工况要求,此方案可以较好的 实现对车辆的动态称重。在进行进一步研究及设计 改进后,本系统可为今后交通部门整治车辆超载超 限实现高速动态称重提供较好的技术手段。