PLC结合MCGS组态软件在称重包装生产线中的应用

以OMRON CPM2A系列可编程控制器为例,介绍PLC及嵌入式MCGS组态软件在称重包装生产线中的应用。

0.引言

工业自动称重包装生产线应用非常普遍,而物料 输送控制系统往往是制约生产的瓶颈,采用可靠性较 高的PLC及其WmCE监控软件构成其控制系统的主 要设备,通过数据采集、控制回路、自动顺序操作和运 算,实现包装系统的皮带过程控制和输送工艺流程的 实时监测、自动控制和系统运行诊断,满足了系统可靠 性、稳定性和实时性的要求。

本文以OMRON可编程控制器CPM2A对原包装 机进行改造的实例,介绍PLC在自动称重包装生产线 中的应用,这种CPM2A系列PLC机以其最优的性能 价格比受到用户的关注,在改造旧设备、生产线以及替 代进口产品方面,取得了很好的经济效益,特别是配上 嵌入式全中文MCGS组态软件,可迅速构成下位机监 控系统,运行于WmCE嵌入式实时操作系统,内置流 程图功能,有庞大的标准工业器件设备图形库,支持各 类型PLC等硬件设备,可以完成复杂逻辑控制,并可 根据实际工况灵活组态。经生产实践表明,该自动称 重包装生产线控制设计思路正确,运行可靠,达到了实 际生产应用的要求。

1.自动称重包装生产线结构图与工作 原理

原系统控制为PLC控制,但年代较早且该套设备 已陈旧,控制方案采用步进顺序功能设计。系统顺序 分为:自检、去皮、称重、夹袋检测、放料,控制过程准 确。但根据生产实际情况,为了提高生产效率与方便 维护,故进行改造。

1. 1改造前包装机工作顺序说明

a自检,去皮。即通过称重传感器Q、G2对放完 料的空料仓B即时进行重量检测,如因其它原因致使 少量物料附着于仓壁时,程序会在执行去皮运算程序 一 34 — 时自动去除附着物重量,保证称重精度;

b称重计量。斗门检测传感器检测到料仓B下仓 门关闭后,PLC控制进料电磁阀同时得电,大进料、小 进料气缸同时换位,向上提起闸板执行进料工序。当 料仓内物料达到45 kg时,大进料闸门关闭(电磁阀失 电,气缸换位)。当料仓内物料达到50 kg时,小进料 关闭,称重结束;

c卸料。称重结束后,当检测到夹袋电磁阀处于 关闭状态时,放料电磁阀得电打开料仓B下仓门进行 卸料,卸料时间4 s;

d落料。4 s后,夹袋电磁阀失电,使夹袋气缸换 位,让装袋后的物料落于下方的运输皮带上,由人工进 行封口,编号及堆码;

e落料后将执行下一个包装工作周期,包装程序 循环进行。

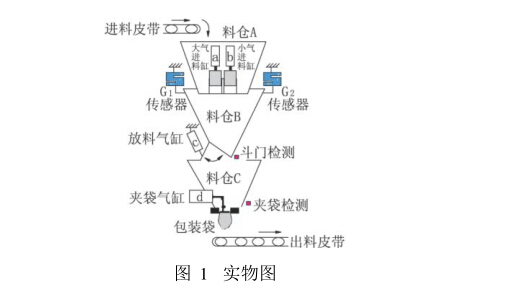

实物如图1所示。

1. 2改造后工作顺序说明

a, b两项工作顺序与改造前包装机工作顺序a, b 项相同。

c卸料。称重结束后,当夹袋检测传感器检测到 包装袋已夹好(将包装袋夹于料仓C下口的工序,由 人工操作,且可在包装过程中任一时刻进行),放料电 磁阀得电使放料气缸换位,打开料仓进行放料工序,根据对物料实测,放料时间定为3 s

d卸料后程序。卸料结束后,放料气缸关闭料仓 B下口,接着程序分为两步同时进行,可明显提高工作 效率:

其一,斗门检测传感器检测到料仓B下仓门关闭 (放料电磁阀失电)后,系统对料仓B进行称重,执行 去皮运算程序后,大、小进料气缸同时换位向上提起闸 门,运行下一工作周期的进料程序。

其二,斗门检测传感器检测到料仓B下仓门关闭 放料电磁阀失电)后,延时4 s,夹袋电磁阀失电,使装 好袋的物料落到正在运行的输送皮带上,由人工进行 封口、编号及堆码;

e整个包装工作过程循环进行; f在包装机控制箱上装有一按钮,用于清仓。当 包装机出现各种异常情况时(如过多的物料附于料仓 壁,影响包装精度,或大物料卡住料仓出料口时),按下 清仓按钮强制执行清仓程序,此时大、小进料同时失电 关闭,放料气缸得电打开,夹袋气缸失电打开。利用放 料气缸动作时的振动使物料落下。清仓后,PLC将执 行‘称重计量”呈序;

g通过调整PLC面板上的电位器可方便的改变 料仓B的卸料时间,称重去皮及精度调整通过称重仪 表进行调整。

改造前包装机每小时可包装240袋,改造后包装机 处于正常工作时可达到每小时380袋,主要原因是原控 制系统程序在夹袋电磁阀松开,装袋后的物料落下,完 整的一个工作周期结束后,才进行下一个循环工作周 期。改造后,在称重料仓B放料后就打开进料闸门,执 行下一个进料周期,而松夹袋放物料程序同时进行。原 程序是夹袋不松开放料,系统就不进料,而改造后的程 序是称好料后等着放夹袋,因而大大提高了工作效率。

此外,包装机下部的出料皮带运输机和其上部的 进料皮带机都是在包装机运行前人工手动操作做好准 备。原因是单位流水线生产,如因包装机出现故障而 自动停下进料皮带机,将会涉及到太多的工序,如烘干 炉要停,旋转烘干床要停,流化冷却床要停,6个中转 皮带都要停。这样会增加维护难度及影响产量,采用 人工控制时,如果称坏了,料还是要产的,此时可通过 一装置使料落在称边的一块干净空地上,等有空时组 织人工进行装包。因而此次改造对皮带不改造。

2 .PLC选择及软、硬件设计

采用24 V直流电源CPM2AH - 30CDR - A,输入

为18点继电器接点,输出为12点,内存程序循环扫描 控制,处理速度平均为0. 64 (X s,程序容量4096字。

外围设备采用便携式编程器CQM1 - PR001或直 接通过本机RS232通信端口,与上位机连接,外部输入 设备有行程开关、按钮、检测传感器和电磁阀等。

编制程序要使用外部输入相应的端子设备号:外 部输入接点闭合,操作指示灯亮,输出断开,操作指示 灯灭。

时间定时器当前值设为0,定时器的点数为256, 预置值0. 1〜999. 9 so

3.电气控制系统设计

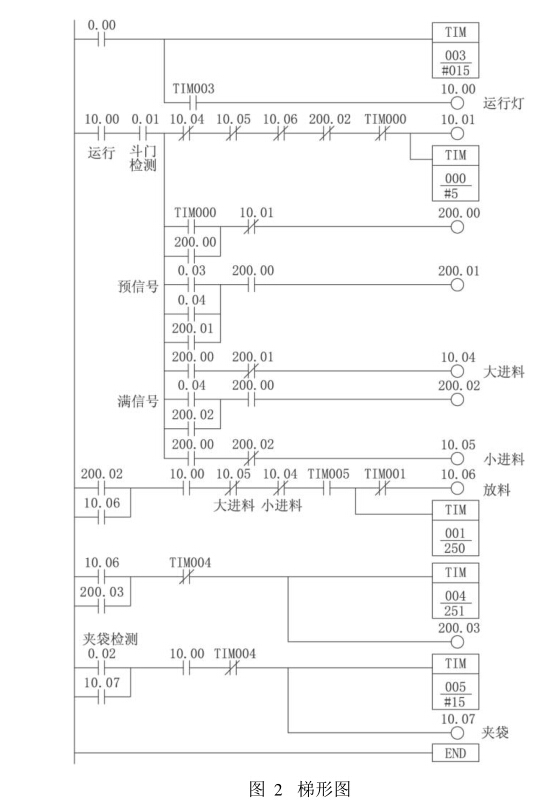

原控制系统在对物重测量时,处理传感器模拟信 号设备为厂家自做,非标产品,现改造时,如果选用 PLC模拟量模块处理该传感器信号时,因其分辨率所 限,不能达到称重测量精度,通过选型,本次改造方案 采用处理称重传感器模拟信号的专业仪表XK3190 - A1。其它如气缸,电磁阀,控制接触器及按钮等利用 原有设备。PLC程序见图2。

4.监控系统设计

MCGS组态软件可根据实际情况增加、裁减相应 的内容,可以组态出动画窗口、曲线、报表等,并可以设 置用户权限、安全级别。其结构有主控窗口、用户窗 口、设备窗口、实时数据库和运行策略五个部分构成。

全中文工控组态软件MCGS是一套基于Windows 平台,快速构成上位机监控系统的组态软件,可运行于 MicrosoftWindows95 \98 \ME\NT\2000 \XP等操作系 统,有庞大的标准工业器件、设备、图形库,支持各类型 PLC可编程控制器等硬件设备,其软件使用简单,操作 方便。共设计了 5个界面,分别是:主界面、流程监控、 故障报警、报表输出、操作规程。设计中对于I/O的配 置选用串行口配置,选择串行口 CCM1,则弹出设备配 置向导,选择PLC设备系列。

设计中动画连接命令语言为F - ELSE - THEN。 通过设置脚本程序可以形成一个按时间循环运行方式 的过程。另外运用组态软件进行动画调试运行,会排除 现场中很多问题,可对PLC的梯形图程序进行检测,大 大缩短了现场调试周期,使设备运行可靠性大大增加。

工业控制组态软件是可以从可编程控制器、各种 数据采集卡等设备中实时采集数据,发出控制命令并 监控系统运行是否正常的软件。组态软件能充分利用 Windows强大的图形编辑功能,以动画方式显示监控 设备的运行状态,方便的构成监控画面和实现控制功4监控系统设计

MCGS组态软件可根据实际情况增加、裁减相应 的内容,可以组态出动画窗口、曲线、报表等,并可以设 置用户权限、安全级别。其结构有主控窗口、用户窗 口、设备窗口、实时数据库和运行策略五个部分构成。

全中文工控组态软件MCGS是一套基于Windows 平台,快速构成上位机监控系统的组态软件,可运行于 MicrosoftWindows95 \98 \ME\NT\2000 \XP等操作系 统,有庞大的标准工业器件、设备、图形库,支持各类型 PLC可编程控制器等硬件设备,其软件使用简单,操作 方便。共设计了 5个界面,分别是:主界面、流程监控、 故障报警、报表输出、操作规程。设计中对于I/O的配 置选用串行口配置,选择串行口 CCM1,则弹出设备配 置向导,选择PLC设备系列。

设计中动画连接命令语言为F - ELSE - THEN。 通过设置脚本程序可以形成一个按时间循环运行方式 的过程。另外运用组态软件进行动画调试运行,会排除 现场中很多问题,可对PLC的梯形图程序进行检测,大 大缩短了现场调试周期,使设备运行可靠性大大增加。

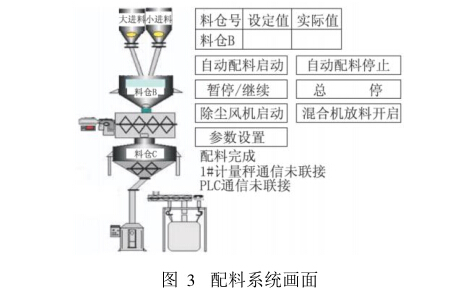

工业控制组态软件是可以从可编程控制器、各种 数据采集卡等设备中实时采集数据,发出控制命令并 监控系统运行是否正常的软件。组态软件能充分利用 Windows强大的图形编辑功能,以动画方式显示监控 设备的运行状态,方便的构成监控画面和实现控制功能(图3),并可以生成报表、历史趋势等,为工业监控 软件开发提供了便利的软件开发平台,从整体上提高 了工控软件的质量。它的功能是建立动态显示窗口, 通过提供的工具箱可方便建立实时曲线图、历史曲线 图和报警记录显示。在画面窗口中,通过对多种图形 对象的组态设置,建立相应的动画连接,用清晰生动的 画面反映工业控制过程。

5.结束语

采用嵌入式MCGS组态软件及其平台,作为良好的上位机人机界面,进行系统的监控和管理,PLC作为下位机执行可靠有效的控制,系统结构简洁,可靠性

高,在自动化生产设备中应用越来越广泛。