整车式称重系统在一车一杆连续过车模式下的应

目前动态称重系统的最大弊端是精度不高、称重数据争议大、防作弊手段弱。整车式称重系统在一车一杆连续 过车模式下有效地降低了车辆过秤速度,防止了高速冲秤等作弊手段的发生,提高了称重准确度,同时对收费效率影响很小。

计重收费通过经济手段 建立了治理超限超载的长效机 制,取得了良好的经济和社 会效益。然而,作为计重收费 依据的动态汽车衡因其动态特 性,在使用中存在以下问题:

一是超载超限车辆不规范过秤 (跳秤、冲秤、走S型、垫钢 板等)以减轻称重重量,导致 通行费费额损失,同时也给道 路安全运输造成隐患;二是对 称重数据有争议时,超限车辆 驾驶员要求复秤,导致收费站 通行效率降低。整车式称重系统自2010年在陕西省实 施以来,因其称重精度高、防作弊能力强,逐渐成为 高速公路计重设备中的主流设备。

1.整车式称重系统组成

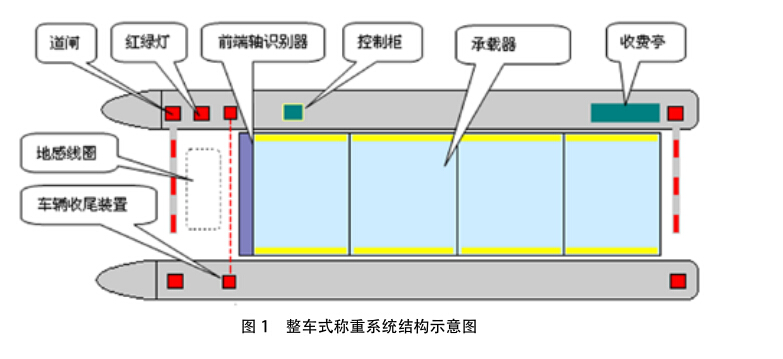

整车式称重系统(整车式动态公路车辆自动衡 器)主要由承载器、称重传感器、称重显示控制器 (可放置于控制柜或收费亭中)、车辆收尾装置、 车辆引导装置、轴数识别装置、检测线圈、通行信 号灯等部分组成。承载器下安装称重传感器,是承 受车辆载荷的部件,当车辆处于承载器上时应分辨 到称重设备平衡的变化,即实现车辆重量信号的采 集、转换及传输;车辆收尾装置安装于承载器前端 的两侧,实现车辆的分离及收尾;轴数识别装置安 装在承载器的前端,可以和承载器作为一体,也可 以和承载器分开,实现车辆轴数的识别及判断。称 重传感器的电信号结合车辆收尾信号,经过称重显 示控制器采集处理,最后显示被测车辆质量等信息。 系统结构示意图见图1。

2.—车一杆连续过车测试流程

目前的整车式称重系统有二种工作模式:一车 一杆模式、连续过车模式、一车一杆连续过车模式。 其中一车一杆模式称重因不受其它车辆干扰,其称 重准确度最高,但整个称重过程时间较长,在一些 交通流量大的收费站通行压力较大;连续过车模 式是后面车辆直接跟上前面的车辆进入承载器,无 需在承载器前端等待,整个称重过程由系统自行识 别、自动完成,解决了流量大的收费站车辆占用收 费广场的问题,但计重准确度相对低一些。一车一 杆连续过车模式既解决了准确度问题,又对收费效 率影响很小。整车式称重系统一车一杆连续过车模 式下测试流程:①初始状态:检测区无车辆,挡车 器放下,红绿灯显示绿灯。②车辆检测器识别车辆 进入,挡车器抬起,岛头通行信号灯变红,禁止后 车前进。③轮胎(轴)识别器分辨轴数,整车式 称重系统开始启动,判别车辆轴数、轴型。④当车 辆全部驶入称重平台,车辆通过车辆分离器,秤台 收尾,秤处于相对称重平衡状态时,记录车辆总重,并修正轴重。红绿灯显示绿灯,允许车辆进入检测区。

3.一车一杆连续过车模式的优势

3.1有效减速

为了防止车辆高速冲秤,往往在秤台前端设置 减速带或者防冲刹道钉。前者是通过高速行驶的车 辆快速通过突起物产生的强烈的振动激励,大大降 低其驾驶及乘坐的舒适性,迫使驾驶员主动降速。 后者是通过冲刹时对车轮产生损伤达到主动降速的 目的。但是,这两种方式都会对车身和座椅产生较 大的冲击力,而且也会对车轮、车轴、悬架系统产 生较大的振动,这将严重影响动态称重系统的称重 准确度(图2、3)。

一车一杆连续过车模式下,车辆接近检测区域 时为避免撞到道闸,会主动、平稳降速,且不会对 车辆造成硬件损伤。

3.2提高称重准确度

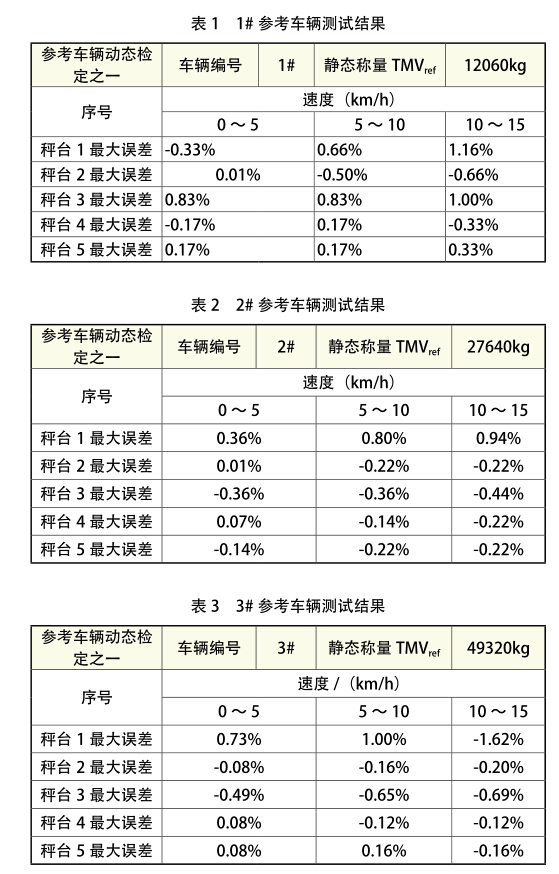

在一车一杆连续过车模式下,由于减速装置的影 响,车辆的上秤台速度一般在10km/h以下,因此,一车一杆连续过车模式下因其过秤速度较低,秤 台称重准确度较高。为验证一车一杆连续过车模 式的称重准确度,选择对5台整车式称重系统分 别用3种类型的参考车辆(车型分别为12型、 115 型和 155 型)在(0 〜5)km/h, (5 〜10) km/h, (10〜15 ) km/h三个速度段下,每种车 型在各速度段下按照JJG907-2006《动态公路车辆 自动衡器检定规程》动态测试内容要求各进行10 次试验,记录每次称重数据。从测试数据统计分 析结果可以发现5台测试称重系统的最大误差基 本符合其标称值,且称重最大误差与车辆过秤速 度呈反比的趋势。部分测试数据(见表1、2、3)。

3.3降低雨雪天气打滑引发追尾概率

整车式称重系统秤台台面一般由防滑钢板制 作,在雨雪天气时会出现打滑现象。在交通流量 较大的收费站,必然存在跟车现象,后车打滑往 往对前车造成追尾事故。一车一杆连续过车模式 通过让车速降低减少了打滑现象的发生,通过其 特殊的工作流程对后车跟车进行了一定程度的干 扰,该种模式下几乎能避免雨雪天气打滑而引发 追尾事故。

4.结语

整车式称重系统在一车一杆连续过车模式下 的应用证明,该种工作模式既解决了准确度问题, 又对收费效率影响很小,对高速公路的顺利运营 提供更加良好的社会、经济效益的保障。