通过软件开发应用实现油罐动态计量

介绍了在不改变原有仪表和控制系统,通过软件开发和网络应用,实现吐哈油田油库每个 大罐的进油和发车动态计量,统计出当天的进出罐总量,并且生成动态页面,实现计量数据的网络查询。

0.前言

吐哈油田油库有原油罐多具,目前,温米、丘陵、鄯 善生产的原油和丘东的2 #烃通过各厂的外输管线进 入销售公司油库的原油罐,每具油罐上都安装了液位 检测设备,在中控室,动态的液位数据经处理后生成动 态的油罐库存数据。由于生产调度的需要,这种应用 模式已经暴露出以下不足:(1)没有量化的数据实时反 映每具罐的外销情况;(2)没有量化的数据反映每具罐 的输入情况;(3)没有油罐动态信息的网络发布系统。 实现大罐动态计量,并借助网络实现数据共享,不但能 满足生产调度的需求,而且能为管理层的相关人员提 供数据依据。

1.系统简介

油库自动检测系统于2001年11月建成。系统控 制器部分应用美国AB公司的PLC5/20E型可编程控制 器及相关组件,实现了油库所有储罐的液位及温度实 时监测。就地监控系统由两部分组成:一是现场一次 仪表部分;二是数据采集/显示部分。上位机系统采用 罗克威尔公司的RSVIEW32监控平台,主要实现工程师 组态、动态数据显示、工艺流程显示、历史数据处理及 查询、高级编程应用等功能。

2.设计思路

大罐计量项目主要在油库中控室的PLC5 - 20E以及其上位机上开发完成。在PLC中编写梯形图程序, 实现数据的初步运算;在上位机建立标签数据库,从 PLC中调用实时数据,并实现数据的复杂运算、高级控 制和操作、显示等功能。

充分利用现有的检测仪表和PLC系统,进行软件 开发和网络应用。利用大罐液位换算出容积进行计 量,来满足生产实际的需要。该改造项目只对计算机 系统进行更新,不涉及现场仪表的改造。罐区中控室 操作站与工厂局域网隔离,通过专用数据路由软件向 工厂局域网内的WEB服务器发送数据,WEB服务器接 受数据后动态写入ACCESS数据库,用户通过网络以 ASP页面的形式进行访问,获得动态的大罐计量数据。

3.实施过程

(1)系统结构如图1所示。

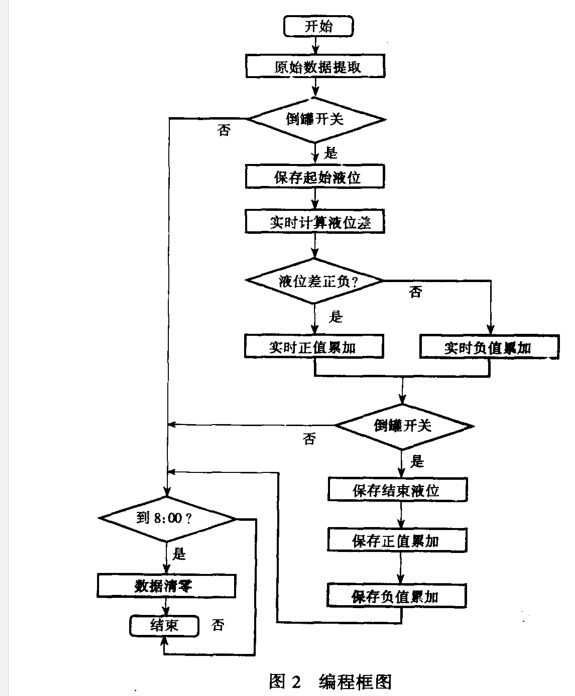

(2)PLC编程部分

应用现有的HX硬件及软件,在原有的应用程序 的基础上增加新计量模块。在不冲突的情况下,保持 原有程序不变。计量程序模块由软开关来触发。HX 程序由LOGIX5软件编写,通过调用子程序来实现。每 个罐对应一个子程序,这样可以实现多个罐的同时计 量。文件号从11到30,分别对应20具原油大罐。编 制罐位数据处理程序,在凡C中储存多个原油罐分罐、 分时间的罐位容积数据,选罐信号由操作员通过选罐 开关向ILC发送,处理程序自动识别,开始某个罐外销 量的计量,直到操作员发送新的信号,再开始下一个罐 的计量,并保存上一个罐的计量数据。

(3)上位机部分

上位机包括增加软开关来控制计量程序,完善大 罐监控画面,增加动态流量计量数据显示。在上位机 组态标记数据库及显示画面,实现流量统计数据的显 示。

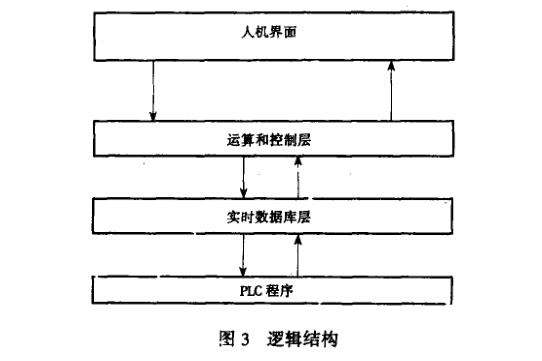

上位机应用通过RSVIEW32来实现。其逻辑结构 四个层次:数据库层、运算和控制层、操作层和显示层。 数据库层是获取和更新动态数据的逻辑层,由设备数据库标签和内存数据库标签构成。共计222个实 时数据,在\ \ THYK\文件夹下面。

运算和控制层是应用程序的核心,主要功能是数 据运算和控制,包括实时运算模块、控制清零等模块。

操作层是操作人员向计算机发送指令的界面,包 括20个操作画面,每个罐对应一个。每个画面上有四 个命令按扭,分别为进罐、出罐、停止和关闭本页面。 系统通过命令来识别不同的作业过程。

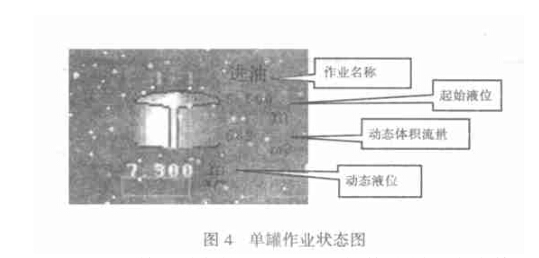

显示层是呈现给操作人员的结果,通过显示画面 和表格等显示数据和操作状态。显示层包括油库大罐 OVERVIEW总画面和动态计量表格。OVERVIEW画面 显示正在进行的操作过程,以及和此过程有关的作业 名称、开始液位、动态体积量等数据。动态计量表格是 将各个罐的当天最后一次作业记录和进出罐总量显示 出来。包含了简单的统计等数据处理功能。动态表格 显示的是当天的数据。每天在早晨8:00清零。

(4)网络动态发布部分

利用现有的服务器等硬件资源,开发ASP动态浏 览页面,当吐哈信息网内的用户通过ASP页面访问 WEB服务器时,ASP页面内的VB SCRIPT或JAVA SCRIPT等高级语言源码会在服务器上被编译运行,源 码内有从本地ACCESS数据或其它数据库内获取数据 的高级语言,数据获取后,源码会将按ASP页面内事先 编辑好的格式,向访问者发送超文本页面,这样访问用 户就获得了服务器端的数据。

4.实现功能

(1)能够动态显示每个大罐的进出罐动态和流 量等动态数据。罐的作业状态分为进液和出罐,动态 数据有起始液位、动态液位、动态流量。在动态表格中 还显示了起始时间、当天进出罐总量等数据。各个罐 独立作业,互不干扰。单个罐在OVERVIEW画面上的 作业状态如图4所示。

(2利用原有的RSVIEW32软件绘制动态表格, 统计出当天的进出罐总量。并实现计量数据最后记录 保存和清零功能。

(3制作了操作页面,操作员可以向系统发出计 量开始和结束的命令。

(4通过TOUCH方法,实现了大罐状态的循环 显示。用鼠标点击状态栏,罐的状态会循环出现“进 油”、“待脱水”、“脱水”、“静态”、“发油”等状态。

每个大罐在进油作业时,控制室发出指令,让操作 人员现场进行倒罐和开泵。同时,在OVERVIEW画面 用鼠标点击要进油的大罐图标,激活此罐的操作页面。 在操作页面上按下进罐命令按扭,触发计量程序开始 计量。计量开始时,程序存取大罐开始液位和开始时 间。在计量过程中,动态显示大罐液位和进油量。结 束进油作业时,控制室发出指令,指示现场停止进油作 业,同时在操作页面上按下停止按扭,表示计量结束, 一个操作循环完成了。此次操作的相关数据被记录在 动态表格中,直到此罐的下一次作业开始才清掉。

在大罐进行发油作业时,过程同上,只不过在进油 作业时罐位在上升,而在发车作业时,罐位在下降。在 程序和报表中以正和负来区别,进油作业进油量位正 数,发油作业中出油量为负数。

其它作业过程,如脱水、倒罐、污油回收等参照上 述操作过程执行。脱水是出罐作业,倒罐涉及两个罐 和两个过程,一个罐是进油作业,一个罐是发油作业。 污油回收是进油作业。

在早上8 :00 ,需要对正在作业的大罐进行手动清 零。清零的方法是,在操作画面上先按下停止按扭,5 秒钟后再按下进油或出罐按扭。现场不需要任何操 作。

本项目能够实现以下功能,每个大罐在进油作业 时,控制室发出指令,让操作人员现场进行倒罐和开 泵。同时按下上位机软开关触发计量程序开始计量。 计量开始时 ,程序存取大罐开始液位。在计量过程中 , 动态显示大罐液位和进油量。结束进油作业时,控制 室发出指令,指示现场停止进油作业,同时按下软开关 到OFF位置,表示计量结束。计量程序读取此时的罐 位作为结束时的罐位,进行计量运算。屏幕上显示结 束时的罐位和本次作业的流量数据。

在大罐进行发车作业时,过程同上,只不过在进油 作业时罐位在上升,而在发车作业时,罐位在下降。在 程序和报表中以正和负来区别,进油作业进油量位正 数,发车作业中出油量为负数。

利用现有的服务器,开发ASP页面,实现动态网络 查询。在任何一台联网的计算机都可以看到动态实时 计量数据。

5.结束语

油库大罐动态计量项目于2003年6月立项,经过 组态、编程和现场调试等技术改造,于2003年9月顺利 完成这个技改项目并投入运行,在最初的运行过程中, 针对工艺操作要求及运行中存在的问题,不断进行改 进、完善。现整个系统运行稳定,操作简单方便,人机 界面友好,实用性强。提高了对系统的监控能力,各功 能达到设计要求,满足了罐区系统的安全、稳定和长周 期的运行。